Processo de moldagem de peças de poli (diciclopentadieno) (pDCPD) por injeção reativa (RIM, reaction injection molding). O pDCPD possui propriedades mecânicas similares às dos termoplásticos de engenharia e é usado como uma alternativa ao alumínio e compósitos de poliéster reforçados com fibra de vidro.

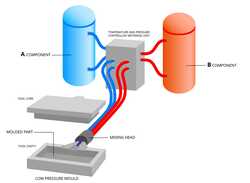

Assim, como o poliuretano, a resina é formada por um sistema de dois componentes líquidos: um ativador e um catalisador. Os dois fluxos reagentes são misturados e injetados em um molde fechado, no qual ocorre a polimerização do diciclopentadieno (DCPD). Os componentes são misturados na proporção de 1:1 e a cura do material pode ser imediata ou levar até 2 minutos. O processo ocorre em moldes de alumínio ou aço, dispensa o uso de agentes desmoldantes e, a peça, depois de moldada, segue para a linha de pintura. A moldagem ocorre sob baixas temperaturas, em ciclos que duram de 2 a 6 minutos.

Todo o processamento dos materiais pode ser feito em equipamentos padrão usados para a moldagem por RIM de poliuretano (PU). No entanto, alguns ajustes precisam ser feitos, uma vez que o processo deve ocorrer sob ausência total de oxigênio.

Uma atmosfera de nitrogênio reveste o equipamento, que deve ser submetido à ionização interna e à pressurização com o gás. O molde também precisa conter uma boa vedação e pode ser pressurizada com nitrogênio, dependendo do sistema utilizado.

O sistema pode ser usado para substituir o PU na fabricação de peãs com elevado grau de estruturação, usando menos matéria-prima.

Apesar de o material ser indicado para fabricar peças de grandes dimensões e/ou grandes espessuras, fabricadas em pequenas e médias escalas, o pDCPD pode ser usado na confecção de pequenas peças, desde que avaliado o custo-benefício do processo. A baixa viscosidade da matéria-prima (0,3 Pas) possibilita a sua moldagem sob baixa pressão (de 15 a 30 psi) e permite o preenchimento de todas as cavidades de um molde complexo, dando aos projetistas maior autonomia de design.

Estima-se que menos de 10% dos veículos pesados sejam produzidos com peças de pDCCD moldadas por injeção reativa. A empresa Telene lançou uma grade de pDCPD reforçado com fibras minerais, no qual a fibra é inserida no processo de moldagem como um terceiro componente do sistema e que pode ser adaptado para receber um revestimento no interior do molde, eliminando a etapa de acabamento da peça e elevando ainda mais a resistência do material.

As peças fabricadas com esse material têm uma baixa absorção de água, apresentam superfície ideal para aplicação de pintura e empregam baixa pressão de injeção, o que proporciona uma produção mais rápida.

“ A tecnologia garante a produção de uma peça extremamente resistente, tanto a produtos químicos quanto ao impacto, superior em propriedades mecânicas às peças obtidas por técnicas já utilizadas no mercado além de ser mais leve. É uma evolução a ser empregada em carenagens, para-choques, para-lamas, capôs e outras peças para tratores, ônibus, caminhões, máquinas de movimentação de terra, automóveis e motocicletas.”

A fabricação das peças em pDCPD, feita por RIM, consiste na injeção de dois componentes químicos, dosados por meio de um equipamento próprio para o processo, os quais são misturados em um cabeçote de injeção em moldes fechados por um sistema de prensas hidráulicas. A resina ainda é uma novidade no País e o potencial esta tecnologia tem para o mercado brasileiro, principalmente no setor automotivo, já que ela é indicada para fabricação de peças de grandes dimensões. Embora já se realize serviços de injeção no Brasil, atividades relacionadas à engenharia e produção dos moldes ainda são executadas na Itália.

Fonte: Plástico Industrial